PP电子 PP电子平台2021“三通体”大会战? 全数码真通体喷釉岩板来了

来源:小编 | 发布时间: 2022-09-08 | 次浏览

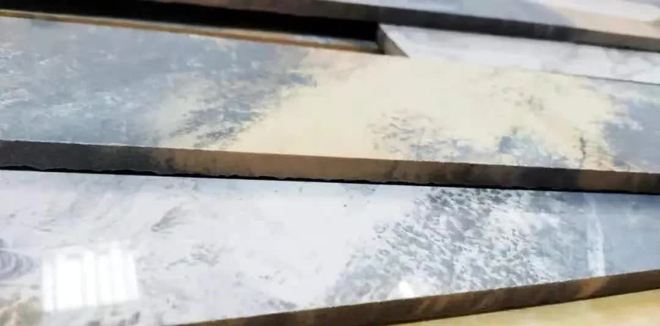

按照广东中岩的说法,它是当前全球首创的智能肌理真通体技术,首次实现了真正意义上的材质通体、色彩通体、纹理通体,让岩板真正做到“表里如一”。

随着岩板时代的到来,作为装饰面板材料的岩板,其更大的尺寸、更强装饰效果、更薄型化的发展方向和更精细化后续加工性能的要求,都无疑给行业的生产技术提出了新的要求。

尤其是,岩板的后续销售市场,在很大程度上是奔着天然石材市场份额而去,所以,对岩板的仿石材肌理也提出新的高要求。

装饰材料界有一条不变的定律,那就是高端装修用大理石,然而天然大理石需要大自然用千百年的时间才能孕育出,因此珍稀而不可多得。

但是随着岩板的出现,这条千年不变的定律也开始松动,就因为岩板表面、侧面仿真已经接近天然珍稀的奢石了。

广东中岩负责研发的杨总透露,目前广东中岩这条生产线是全球屈指可数的能独立制造出通体、瓷面、渗透技术这样复杂岩板技术工艺的企业之一。

他表示,广东中岩的6.0全数码真通体岩板极大增加了生产的便利性,产品研发周期大大缩短,节省了工序、加快了研发转产效率,产品凹凸的展示也更为可控;

其次产品的肌理效果将更为精细,细小到0.05mm的最小微肌理都能得到精准呈现;

同时无论是“一石一面”的肌理效果,还是“一石多面”的全数码真通体产品效果轻而易举完成,为研发设计创造提供更多可能性。

广东中岩的全数码真通体喷釉岩板,让人很快想到去年7月20日,在潭洲展亮相的诺贝尔岩板5.0全通体系列。

该系列产品也具有“三通体特质”:色彩通体、材质通体、纹理通体,达到岩板的顶配标准,算是陶瓷行业首家实现三通体的岩板,装饰效果与真石材相差无几。

诺贝尔岩板5.0全通体系列也是目前全球唯一一款可以做到1.6×4.8m规格的岩板产品,可以适用于多种应用场景。

而且,它还是全球首款全通体抗菌岩板,产品申请两项抗菌发明专利,经国家权威机构检测,抗菌率可达99%以上。

回望历史,其实早在2011年,诺贝尔首创瓷质面材与表面微抛处理技术结合,研发诺贝尔岩板1.0“瓷抛岩板”。

2013年推出诺贝尔岩板2.0,创新性地采用瓷质面材与数码喷墨渗透技术相结合,开创了无釉砖数字化装饰时代。

2016年研发诺贝尔岩板3.0,采用瓷质面材、多元复合装饰技术与多维通体布料技术。

2017年研发诺贝尔岩板4.0,使诺贝尔岩板成为第一家也是目前唯一一家能够生产1.6×4.8m规格的岩板厂家。

进入2020年,诺贝尔岩板再次在技术攻坚中取得重大突破,通过全球首创的智能肌理通体技术,首次实现了岩板真正做到“表里如一”。

2020年岩板爆发,一众大厂都争先恐后投产建线,但是产品却严重同质化,到处都是仿大理石纹理,尤其卡拉卡塔、黑白根等,也有些仿奢石,开展岩板品牌化运营。

但是,岩板有一个巨大的痛点,即非通体,导致与真正天然石材相比,体验差了几个维度。所以,价格也上不去。

目前岩板主要在瓷砖、石材、厨卫、家具四大领域销售应用。传统陶瓷砖领域仅占一小部分,且还能看到岩板应用于集成吊顶、冰箱板面等电器产品。

一一规格为900×1800mm以下,可称为家具类小岩板,一般直接找生产厂家来定做的或者通过加工厂采购。

一一规格为1200×2400mm,通常以背景墙为主,目前大批量生产,石材行业通过批发渠道走流通市场。

一一规格为1600×3200mm深加工的石材岩板,现被石材行业当石材板材加工应用,在全国各地的石材集散中心走渠道。

一一装饰类岩板规格在1200×2600mm以上,厚度基本在6-9mm以内,符合建筑室内墙层高,可应用在墙面,地面或部分柜体定制。

我们可以从岩板应用的市场定位反推产品开发需求。因此,可以预测,接下来,岩板“通体”是很重要的。

岩板要经过二次加工成成品,假如是真通体的话,经过切割、倒角、开槽等二次加工后,露出来的胚可以和面的颜色保持一致,这样就可以更好地满足消费者的审美需求。

正如有家居企业指出的,目前大部分岩板极少有通体,以致于它的切割拼接方式太单一,某程度上不太能满足在家具二次加工的各种需求,有些时候就不能替代石材。

实际上,“通体”并非新命题。2016年大理石瓷砖爆发时,行业也讨论过一轮通体大理石瓷砖的市场前景问题。

而包括博晖、赛普飞特、宝德等在内的多家专业国产布料设备企业,近年来也不断有数字化布料技术成果推出。

据悉,赛普飞特,这两年研发的数码喷粉布料机可以做二次布料,也能做全通体,通体最细的线mm,并且对粉料没有特殊要求。

其技术模式是,通过布料与喷墨的结合,布料的文件与喷墨文件真正对位,实现叠加。

而在观察者看来,当前中国的通体布料技术其实已经走在国际前列,包括新明珠、诺贝尔等企业,尽管压机用西斯特姆、萨克米的设备,但匹配的都是国产的数字通体料车。

伴随着岩板高定市场对通体产品需求的愈发迫切,相信2021年,以“通体”为目标的数字布料设备发展会进入快车道。